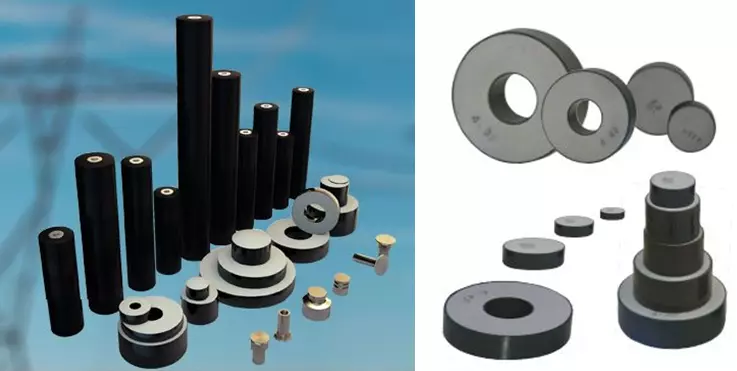

Wprowadzenie procesu formowania rezystora tlenku cynku

2022-08-12

2022-02-15

Wybierz sprzęt do procesu formowania

Rezystory z tlenku cynku są zazwyczaj formowane w prasie za pomocą jednokierunkowych lub dwukierunkowych pras hydraulicznych do formowania w prasie. Jednokierunkowe ciśnienie oznacza, że forma przesuwa się do gniazda tylko pod działaniem jednej strony nacisku matrycy. Gdy dwukierunkowa prasa jest pod ciśnieniem, górne i dolne silniki ciśnieniowe będą jednocześnie naciskać na matrycę, a dwie matryce będą naciskać na proszek z obu końców wnęki matrycy. Gęstość surowego pustaka ma problem z rozkładem trapezoidalnym, ale przekrój w środku surowego pustaka ma postać powierzchni cięcia, a rozkład gęstości jest strukturą w kształcie wiosełka, z najmniejszą gęstością w środku i najwyższy na obu końcach. Dlatego przy korzystaniu z tej prasy należy rozsądnie dobierać proces formowania. Wysokogradientowe arkusze oporowe z tlenku cynku są zazwyczaj formowane w prasie za pomocą prasy dwukierunkowej. Prasa dopasowana do tradycyjnej prasy hydraulicznej formującej należy do prasy z górnym dociskiem, która wprawia tłok w ruch od góry do dołu, dociska granulowany materiał, utrzymuje ciśnienie przez 15s, a następnie wykorzystuje dużą siłę wyciągania do powrotu uderzenie. Dlatego łatwo jest uszkodzić powierzchnię zielonego ciała. Nowa w pełni automatyczna czterokolumnowa prasa hydrauliczna do formowania proszków może kontrolować stopień kompresji i wzrost gęstości korpusu proszkowego w tulei matrycy poprzez prasowanie na sucho i zmniejszać prędkość prasowania, aby opróżnić międzywarstwę powietrza w korpusie.Dlatego ta dwukierunkowa prasa stała się głównym wyposażeniem obecnego procesu formowania rezystorów tlenku cynku.

1. Prasowanie na sucho.Proces formowania arkusza rezystora tlenku cynku polega głównie na prasowaniu na sucho, a następnie spiekaniu. Podczas procesu prasowania górna i dolna matryca ściskają granulowany proszek, zmieniają kolejność cząstek proszku, opróżniają pory między cząstkami proszku i zmniejszają energię powierzchniową cząstek proszku. W przypadku niektórych specjalnie opracowanych materiałów ceramicznych proces formowania będzie miał wpływ na zwartość i wzrost ziarna, co z kolei wpłynie na gradient potencjału i nieliniowy współczynnik arkusza rezystora, uniemożliwiając jego zmianę wraz ze wzrostem gęstości formowania.

Dlatego proces formowania jest ważnym procesem dla rezystora tlenku cynku. Podstawową zasadą prasowania na sucho jest wtryskiwanie granulatu o odpowiedniej wilgotności do formy prasy hydraulicznej. Pod działaniem hydraulicznej siły przenoszenia, górna i dolna matryca mogą się powoli przesuwać, gaz jest odprowadzany, a po utrzymywaniu ciśnienia rozproszony i nagromadzony proszek zostanie wciśnięty w wymagany półfabrykat arkusza oporowego.

2. Kluczowe parametry procesu formowania.Proces formowania tłocznego jest określany na podstawie względnej gęstości surowego korpusu i krzywej prasowania. Wśród nich gęstość względna jest bardzo ważną informacją, która ma dużą wartość dla scharakteryzowania charakterystyki surowej masy po uformowaniu arkusza oporowego, a krzywa docisku jest określana zgodnie z gęstością względną. Utworzona przez przyłożone ciśnienie, część, w której złe ciało jest poddawane niższemu ciśnieniu, odkształci się nieznacznie, gdy granulki zostaną przestawione i unieruchomione, ale gdy ciśnienie osiągnie określoną wartość, szczelina między cząstkami prawie całkowicie zniknie, a gęstość względna osiąga pewien poziom. , zmiana gęstości w surowym korpusie będzie zawsze istniała, przyczyną jest nierównomierne wypełnienie formy i brak kontroli podczas procesu prasowania.

3. Kontrola procesu formowania.Poprzez dostosowanie programu prasowania można kontrolować stopień kompresji w formowaniu złego korpusu. Dlatego czas opóźnienia wydechu, liczba czasów wydechu oraz opóźnienie i opóźnienie dekompresji powinny być rozsądnie ustawione zgodnie z rozmiarem uszkodzonego ciała. Gdy program prasy jest ustawiony na dwukrotny wydech i trzykrotne sprężanie, ciśnienie powinno być ustawione na najniższą wartość za pierwszym razem, a ciśnienie powinno być stopniowo zwiększane podczas kolejnych dwóch cykli sprężania.

Gdy ta procedura zostanie przyjęta, przedmiotem pierwszego sprężania i sprężania jest głównie powietrze w szczelinie proszkowej; w drugim ściskaniu powietrze wyciśnięte podczas procesu odkształcania ściskania cząstek zostanie rozładowane; w trzecim ściskaniu powietrze wytworzone podczas kruszenia i zagęszczania cząstek zostaje wydalone. W procesie trzykrotnego ściskania najważniejszą rzeczą jest kontrolowanie siły docisku, kontrolowanie stopnia ściśnięcia surowego korpusu w tulei formy, tak aby kontrolować wzrost gęstości względnej. Szczególnie w ostatnim ciśnieniu konieczne jest zapewnienie płynnego odprowadzania powietrza. Jeżeli kontrola nie jest dobra, można utworzyć międzywarstwę powietrzną. Aby osiągnąć cel całkowitego opróżnienia powietrza, rękaw formy można opuścić o 3-5 mm podczas ostatniego zwiększania ciśnienia. Promuj płynne odprowadzanie powietrza. Aby uniknąć tworzenia się międzywarstwy powietrza, kluczowe jest kontrolowanie prędkości docisku, maksymalny program spowalnia prędkość docisku, gdy górna matryca styka się z proszkiem, prędkość opuszczania górnej matrycy powinna być zmniejszona do 3-5 mm/s jak najwięcej i ustawić Opóźnienie zwiększania ciśnienia wynosi 3 s, aby zapewnić wystarczającą redukcję ciśnienia i czas wydmuchu.

W celu ograniczenia występowania niskiej gęstości liniowej w średniej gęstości można ją kontrolować poprzez zwiększenie liczby wylotów i czasu utrzymywania ciśnienia. Celem jest zapewnienie, że czas nacisku jest wystarczający, proszek może być całkowicie przemieszczony, a gęstość w środku surowej masy i gęstość na obu końcach są zrównoważone. . W procesie prasowania na sucho, ruch peletów musi być spowolniony wraz ze wzrostem wielkości uformowanej bryły, aby sprzyjać przenoszeniu spalin i ciśnienia. Szybkość przemieszczania się zatyczki matrycy wynosi 3-5 mm/s, a czas odpowietrzania po każdym ciśnieniu należy utrzymywać przez 2-3 s. Ostateczna wartość nacisku służy do utrzymania nacisku, aby zapewnić czas i miejsce na przeniesienie naprężeń w zielonym korpusie. Zwłaszcza w przypadku, gdy różnica gęstości masy surowej wzrasta ze względu na nadmierną prędkość prasowania, wydłużenie czasu przebywania może zmniejszyć negatywny wpływ spowodowany różnicą gęstości masy surowej.